“钙帮”人都应了解的纳米碳酸钙和轻钙的4点区别

“钙帮”人都应了解的纳米碳酸钙和轻钙的4点区别:粒径、晶形、应用过程性能和作用、工艺过程和质量控制。

区别之一:粒径

纳米碳酸钙与普通轻钙的本质区别就在于原始粒径(也称一次粒径)不同,通过透射电镜分析检测可以准确辨别两种产品。

区别之二:晶形

由于纳米碳酸钙碳化工艺与普通轻钙差别较大,使纳米碳酸钙晶体结晶过程中晶形发生变化,晶体的形状以立方体为主,晶体的形状随工艺条件和晶形控制剂的影响而呈现多样性,而普通轻钙晶体形状较为单一,以纺锤形为主,亦或团聚凝聚形成菊花状晶体。

区别之三:应用过程性能和作用

纳米碳酸钙与普通轻质碳酸钙不仅表现在碳酸钙粒子大小的的差别,还表现在是否进行表面改性、晶型是否可控、CaC03含量高低、分散性优劣、吸油值高低、流动性和疏水性的优劣等;二者在应用方面的差别主要表现为所起的宏观作用不同,普通轻钙只能起填充剂作用,而纳米碳酸钙除了起填充剂作用外,补强作用、改性作用才是其真正价值的体现。

区别之四:工艺过程和质量控制

(1) 消化:

轻钙制备工艺对消化温度以及消化用水质量要求不高,可以利用离心脱水的回收滤液作为消化的热水,这样可以充分利用热能提高消化反应温度,同时降低生产中的水的消耗量。一般要求石灰为中烧或过烧即可,消化后的生浆粘度较低,有利于提高碳化效率。

而制备纳米碳酸钙应采用活性较高的轻烧石灰,控制较高的消化温度和稳定的生浆粘度。可利用生浆精制过程中的洗渣液作为消化水,但不能采用熟浆滤液消化,因为滤液中含有大量的碳酸钙晶体,加入到生浆中将成为晶种参与碳化反应,影响碳化结晶的均匀性,容易在结晶过程中产生大颗粒晶体,影响产品粒径分布范围。

(2) 碳化

制备轻钙不控制碳化反应的初始温度,也几乎不控制生浆的浓度和粘度以及CO2的浓度。有时为了提高碳化速度,在沉降体积达到要求的情况下,在碳化初始的生浆内添加一部分熟浆,可明显提高碳化反应速度,又可作为调节产品沉降体积的一种手段。

制备纳米碳酸钙采用与普通轻钙不同的碳化反应器,装有可控制反应温度的冷水夹套或提高气液混合的搅拌器等装置以及制冷设备等。控制生浆碳化的起始温度、石灰乳液浓度、CO2浓度、温度、CO流量以及搅拌速度等工艺参数,还可以采用多级碳化的方式控制晶体的粒径和晶形。由于在碳化反应初期不能带入较多的晶种,因此碳化反应器应便于清洗,以便于每批次碳化结束后对系统进行必要的清洗。也可以在生浆或碳化反应过程中添加一定量的晶形控制剂,起到调节反应速度,提高晶体分散性能和控制结晶的作用,其碳化工艺控制较普通轻钙或微细钙复杂得多。

(3) 晶型导向、分散控制及表面活化改性处理

纳米碳酸钙生产过程必须添加晶型导向剂,也必须进行分散处理和表面改性活化处理,这些添加剂其用量虽然不多,但大多价格昂贵,在纳米碳酸钙总成本中占三成以上,而且也使其生产工艺复杂得多,投资成本显著增加。

(4) 干燥

轻钙一般只要控制产品的白度、水分、筛余物和pH值等指标达到要求即可,所以在产品干燥后,经过简单筛分后包装产品。干燥温度要求不高,只要不超过碳酸钙的分解温度即可,所以普通轻钙一般采用600~750℃温度进行干燥,效率较高。

纳米碳酸钙大多数是经过表面处理的,因此产品在干燥时,温度不宜控制过高,否则会引起表面活性剂焦化,产品严重变黄,影响到产品的质量。目前纳米碳酸钙的干燥温度一般在200~300℃, 视物料在不同干燥系统中停留时间的不同,工艺控制温度也略有不同。产品干燥后粉碎解聚和分级是纳米碳酸钙产品质量控制的关键手段。针对不同粒径分布和不同表面活性剂处理的产品,在选择干燥和粉碎分级设备时各有侧重。

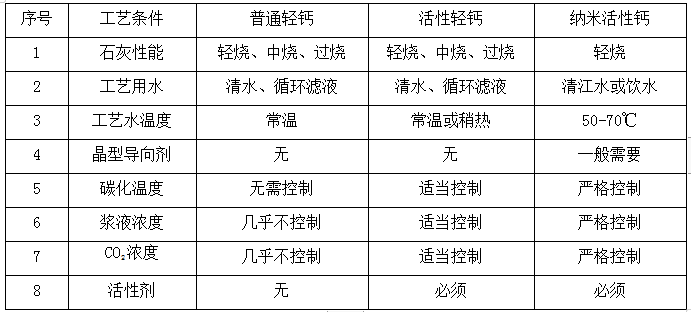

表1 对普通轻钙、活性轻钙和活性纳米钙的工艺条件比较

(声明:文章来源于网络,不代表本站观点及立场,版权归原作者及原出处所有,若有侵权或异议请联系更正或删除。)

上一篇:民泰集团在建工程项目进度简报